23. Juli 2025: Einschleifen Sicherheitsventile RUR

Das Sicherheitventil der RUR haben wir nochmal auseinander gebaut, damit die Ventile eingeschliffen werden können.

Für die Befestigung der Federn wurden neue Schrauben angefertigt.

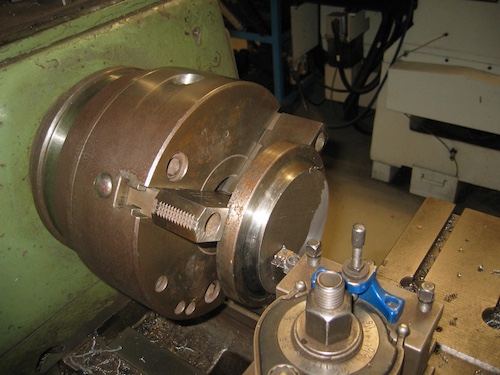

Hier eine der beiden Hülsen, in denen die Federn vom Sicherheitsventil sitzen.

22. Juli 2025: Beseitigen Undichtigkeiten Ölbehälterdeckel Luftpumpe RUR

Beim Probelauf der Luftpumpe hatten wir leichte Undichtigkeiten am Ölbehälterdeckel festgestellt. "Übeltäter" war eine verdrückte Dichtungsnut der Einfüllschraube gewesen.

Die Dichtungsnut bzw. Dichtfläche der Einfüllschraube wurden nachgedreht und 2 passende Kupferdichtringe angefertigt.

21. Juli 2025: Dach auf SKB 143

Die vormontierte Dachkonsruktion aus Pfetten und Sparren wurden auf die Säulen aufgesetzt.

20. Juli 2025: Abdeckblech Schornsteineinfassung RUR

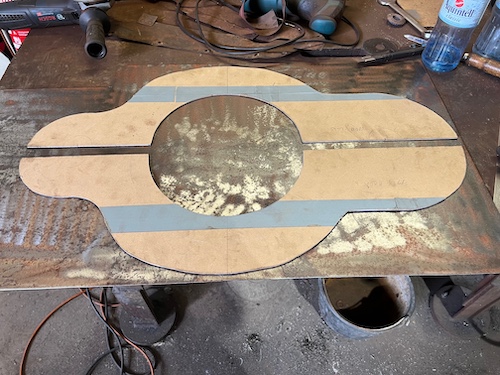

Für die Einfassung des Schornsteins wurde eine Schablone angefertigt und ein Blech passend zugeschnitten.

19. Juli 2025: Doppelte Glocke für die RUR

Nach dem Abbau der Lackierkabine steht die RUR wieder frei. Das letzte Dachbrett ist montiert und vom Dach sind alle Aufbauten wieder entfernt, damit das Leinendach verlegt werden kann.

Bereits vor mehr als 10 Jahren hatte Wim eine Handglocke für die RUR besorgt. Die haben wir jetzt probeweise an einem vorhandenen Loch im Querspriegel aufgehängt. Wir müssen bei den nächsten Probefahrten schauen, ob die Glocke da hängen bleibt oder - wie auf einigen Bildern niederländischer Kastenloks zu sehen ist - an der Außenseite aufgehängt wird.

Das Latowski-Läutewerk lief beim Probeanheizen schwergänig. Nach etwas Überarbeitung läuft die Glocke jetzt schön leicht.

18. Juli 2025: Erste Nietarbeiten am GbKB 537

Nach den Vorarbeiten wurden gestern die ersten Niete gesetzt und die Winkelverbinder an die Rahmenlängsträger genietet.

Die Kopfstücke sind noch über Schrauben mit den Längsträgern verbunden. Hier geht es nächste Woche mit dem Nieten weiter. Der Rahmen hängt jetzt mit den Kopfstücken drehbar in einer Niet- / Schweißvorrichtung und kann später so immer in eine optimale Bearbeitungsposition gedreht werden. An den Längsträgern sind die Bohrungen für das Annieten der Achsgabeln und der Querträger zu erkennen.

17. Juli 2025: KKB 54 zum Sandstrahler transportiert

An die Längsträger vom KKB 54 wurden neue Federböcke angenietet.

Die Verbindung Längsträger / neues Kopfstück von der Innenseite.

Auf die Kopfstücke wrden neue Pufferplatten genietet.

Anlanden des Rahmens beim Strahlbetrieb.

16. Juli 2025: Nietvorbereitung Rahmen SKB 143

Kurz nach meinem Besuch gestern wurde mit der Vorbereitung und Ausrichtung der Rahmenlängsträger und Pufferbohlen zum Nieten begonnen. Sämtliche Auflageflächen werden mit Epoxy-Primer grundiert.

15. Juli 2025: Instandsetzung Rahmen GbKB 537

Bei unserem G-Wagen GbKB 527 zeigte sich nach dem Abklopfen der Farbe vom Rahmen, daß die Längsträger doch stärker von der Korrosion angenagt waren als vermutet. Deshalb erhält der Wagen jetzt auch neue Längsträger. Längsträger, Kopfstücke und Winkeleisen sind weitgehend gebohrt und die Niete passend abgelängt. In den nächsten Tagen kann daher mit dem Zusammennieten begonnen werden.

14. Juli 2025: Entlüftung Kondensatbehälter RUR

Das Entlüftungsrohr des Kondensatbehälters ist leider in den Werkszeichnungen nicht eingezeichnet. Auf dem Werksfoto der "Lamersdorf" ist aber am Dachende über den Kohlenkasten ein kleines, rundes Ding zu erkennen, das da oben aus dem Dach rausguckt. Das haben wir als das obere Ende des Entlüftungsrohres interpretiert und den Verlauf des Rohrs entsprechend rekonstruiert.

13. Juli 2025: Montage Kondensatbehälterdeckel RUR mit Hinternissen

Der Plan war gewesen, den Deckel des Kondensatbehälters zusammen mit dem montierten Innenrohr in den Kohlenkasten bzw. auf den Behälter zu heben:

Ein Drehen und Absenken des Deckels in den Kohlenkasten war aber nicht möglich, da beide Wasserstände und deren Verkleidungen im Wege waren. Also wurde die Innenkonstruktion des Kondensatbehälters nochmal dahingehend umgebaut, daß sich der Deckel zuletzt und separat aufsetzen lässt und die Innenkonstruktion nachträglich von außen her verschraubt werden kann.

12. Juli 2025: Die RUR ergrünt

Anbei ein paar Fotos in chronologischer Reihenfolge aus der improvisierten Lackierkabine - die Lok kann jetzt wieder ausgepackt werden :-)

11. Juli 2025: Vorbereitung Endlackierung RUR

Nach der Druckprobe und der ersten Probefahrt am vorigen Freitag wurde diese Woche der Kessel der Rur erstmal wieder trocken gelegt. In der Werkstatt wurde dann die Lackierkammer wieder aufgebaut und die RUR hineingestellt.

10. Juli 2025: Heizungssteller für PwPost BK 38 (1) und Personenwagen

Derzeit werden bei EWK die Gußteile für die Dampfheizungsarmaturen bearbeitet. Aufgrund der Gußteilform ist das Aufspannen der Einzelteile die größte Herausforderung. Die Spindeln mit den Schiebern, beide erst teilbearbeitet:

Zur Bearbeitung der Schieber wurden diese über die Spindeln, den zugehörigen Gehäusedeckeln und einer Andruckplatte positioniert und abgedreht.

Auch zum Fräsen der Vierkante brauchte man eine Spannvorrichtung.

Das Heizungsstellergehäuse mit einem Deckel im Zwischenzustand.

Die Innenkontur ist fertig gedreht bzw. CNC-gefräst. Jetzt werden die Linsensitze für die Anschlüsse (der Heizungsrohre im Wagen) gedreht.

9. Juli 2025: Fortschritte am Kehdinger O-Wagen KKB 54 (1)

Ein neues Kopfstück ist als Ersatz für das abgängige Altteil an den Längsträgern angenietet.

Die Säulen vom Aufbau sind in der Anarbeitung.

8. Juli 2025: Innenkonstruktion Kondensatbehälter

Für die Innenkonstruktion des Kondensatbehälters wurde das Kondensat-Einlaufrohr (ø50x3) angefertigt: Mehrfaches Warmbiegen und Richten des Kupferrohres, Einbringen der Ablaufbohrungen und Versäubern der Hartlötungen (insbesondere der Dichtflächen) von störenden Lotresten und Flußmittelrückständen. Hier das Rohr, zusammen mit dem in der letzten Woche gebauten Haltegestell, zur Probe montiert auf die Unterseite des Behälterdeckels. Wieder ein Bauteil der Lok, in das diverse Stunden geflossen sind, das später aber kein Besucher auf der Lok jemals sehen wird. Aber wir wollen ja einen funktionsfähigen Kondensator bauen und nicht nur eine Attrappe.

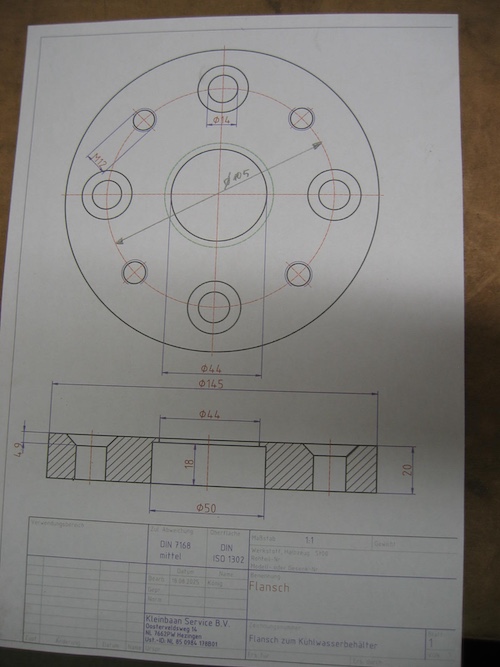

Für das 3/4" Kondensatbehälter-Entlüftungsrohr wurde ein 2-Loch-Flansch gefertigt.

7. Juli 2025: Zweizahn für die RUR

Für den Einsatz auf der RUR wurde ein Zweizahn aus dem Fundus auf eine passende Länge gekürzt.

6. Juli 2025: Anfertigen Dach für den SKB 143

Los geht es mit dem Anfertigen der Pfetten. Die vor bald 2 Jahren bezogene Halle hat genügend Platz zur Bearbeitung der langen Teile.

Nach dem Anpassen der Pfetten oben an den Säulen geht es zur Vormontage des Daches wieder nach unten auf die Böcke. Wert wird auf eine saubere Verzapfung zwischen Pfetten und Sparren gelegt. Zusätzliche Winkel an den hohen Innensparren und dem Freisparren verstärken das Dach.

5. Juli 2025: Arbeiten am Kastengerippe SKB 143

Alle 16 Säulen wurden der Wandbrettbreite ensprechend gebohrt und entgratet.

Die Ecksäulen an der Bühne wurden am oberen Ende für die durchgehende Pfette ausgespart.

Alle 16 Säulen sind zwischenzeitlich auch wieder montiert.

4. Juli 2025: RUR nach 12 Jahren Aufarbeitung unter Dampf!

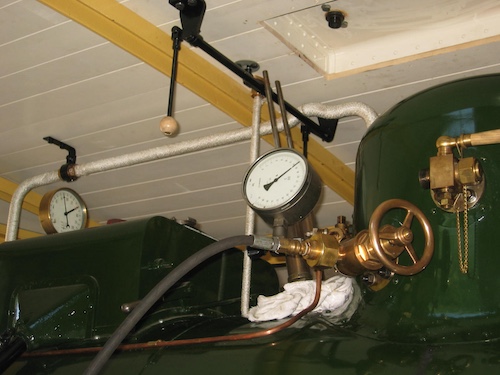

Gestern war die Kesselsachverständige von TÜV Nord in Hüinghausen für die Kaltwasserprobe. Nach bestandener Probe wurden noch am Abend Regler und Sicherheitsventile wieder angebaut, ...

... um heute ab 6:00 Uhr die RUR anzuheizen. Zwischen 9:00 und 10:00 Uhr wurden die Sicherheitsventile eingestellt, alle Flansche auf Dichtigkeit geprüft und Pfeife, Läutewerk, Luftpumpe und Körtingsauger ausprobiert.

Um 10:14 fuhr die Lok dann die ersten Meter aus eigener Kraft, zunächst zurück auf die Grube in der Werkstatt...

... ein paar Minuten später mit der Lok einen Wagen wegrangiert....

... um dann im Bahnhof Hüinghausen bis zur Trapeztafel und zurück die ersten Probefahrten zu machen. Zunächst die RUR solo...

... und dann mit einem angehängten Wagen.

Wie geht es weiter? In der nächsten Wochen wird der Lokkasten lackiert; danach das Leinendach aufgebracht und gestrichen. Viel Arbeit wird die finale Montage des Dachkonensators bringen. Parallel werden diverse kleinere Einstell- und Nacharbeiten laufen, die Triebwerksverkleidung angebracht und Unterlagen und Dokumentation im Betriebsbuch zusammengeführt. Nach Lastprobefahrten wird dann Anfang September die RUR zur Selfkantbahn reisen und hier vom 12. - 14. September (Jubiläum 125 Jahre Geilenkrichener Kreisbahn) und am 28./29. September (Herbstfest) fahren.

2. Juli 2025: Abdeckleisten Kondensatbehälter RUR

In die Verkleidungs- und Futterhölzer der Kondensatbehälter-Abdeckleisten wurden Durchgangs- und Gewindekernlöcher gebohrt und die Leisten montiert.

1. Juli 2025: Handkurbel für Boschöler RUR

Eine geschmiedete Kurbel aus einem altbrauchbaren "Kellerfund" wurde für den Boschöler entrostet und die Kurbelgrifflagerung wieder gängig gemacht.

Dieser Eintrag ist übrigens der 600. Tagebucheintrag zum Thema Dampflok RUR.

30. Juni 2025: Halter für Kondensat-Einlaufrohr RUR

Für das Einlaufrohr im Kondensatbehälter brauchen wir eine Haltekonstruktion. Los geht es mit der Biegeform für Rohrschellen.

Damit werden 2 Rohrschellen für ein Rohr ø 50mm angefertigt ...

... und mit 2 Haltestreben zum Anschrauben an den Behälterdeckel verbunden.

29. Juni 2025: Abschluss Tischlerarbeiten am PwPost BK 38

Unser PwPost der ehemaligen Bielefelder Kreisbahnen ist beim Tischler abholbereit. In den letzten Tagen wurde der Schwenksitz im Packabteil montiert...

... und die Halter für das Postschild montiert.

Die Beschriftung wird voraussichtlich nach der Ankunft in Schierwaldenrath erfolgen; die Schablonen müssten in den nächsten Tagen ankommen. Zum 125.GKB-Jubiläum (12. - 14. September) und zum Herbstfest 2 Wochen später wird der Wagen bei der Selfkantbahn fahren.

28. Juni 2025: Kreislaufwirtschaft - Verbindungsflansche Kondensatbehälter RUR